AIC智能控制系统

贵州昊龙胜境建材有限责任公司

水泥熟料生产线智能改造

一、项目概述

贵州昊龙胜境水泥有限公司(以下简称: 贵州昊龙),在贵州盘北经济开发区建有一条4500t/d的水泥生产线,总投资约8亿元,项目于2018年6月投产。

该项目由天津水泥工业设计院有限公司设计,装备采用了国内一流的设备产品,部分关键设备如煤粉计量、全自动在线分析仪等均由国外引进。

为了贯彻落实国家提出水泥行业节能减排,实现可持续发展,贵州昊龙结合公司实际需求,提出对现有自动化系统进行升级。经多次调研,于2020年决定引进我司自主研发的AIC智能控制系统。

二、系统升级前,生产存在的主要痛点

1、预热器系统分解炉出口温度波动较大;

2、脱硫脱硝系统由窑操兼顾监控,不能针对各种情况及时做出调整;

3、各操作员水平、操作思路存在一定的差异,造成产品质量不稳定;

4、中控人员监控的参数较多,操作强度较大,难免会出现由于操作不及时或者操作失误造成工艺事故;

三、系统升级后的效果

序号

内容描述

效果

备注

1

分解炉出口温度波动

下降了37.8%

2

吨熟料标煤耗

减少了1.53%

按照全年熟料产出160万吨计算,标准煤耗平均每年减少了2800吨。按公司平均燃煤采购单价700元计算,每年节约燃煤成本约200万元。

每吨熟料减少用煤1.75kg

3

废气NOx浓度波动

降低了32.8%

按照全年熟料产出160万吨计算,氨水用量平均每年减少了1248吨。按公司平均氨水采购价格950计算,每年节约氨水成本约120万元。

氨水用量减少了13%

每吨熟料减少氨水用量0.78kg

4

高温风机出口压力

降低了73.9%

5

窑头罩压力波动

降低了50.8%

四、现场实际运行状况

AIC操作界面

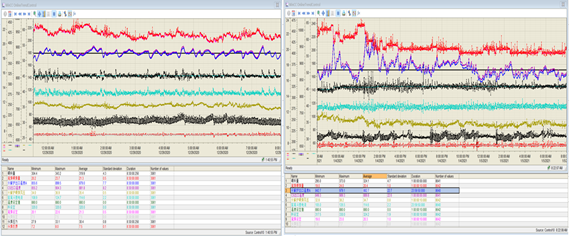

AIC系统分解炉出口温度自动趋势图 vs. 人工分解炉出口温度手动趋势图

AIC系统趋势图(蓝色曲线为分解炉出口温度) 人工手动趋势图(蓝色曲线为分解炉出口温度)

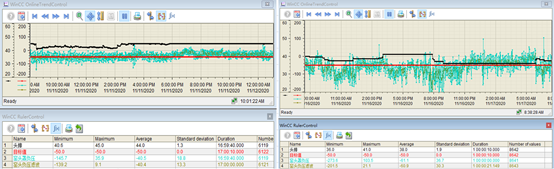

AIC系统窑头罩压力自动趋势图 vs. 窑头罩压力手动趋势图

AIC系统自动趋势图(绿色曲线为窑头罩压力) 手动趋势图(绿色曲线为窑头罩压力)

AIC系统参数对比:

l 分解炉温度控制:

根据现场手动选择的温度控制对象以及实际经验设定尾煤调整的上下限定,通过对尾煤的实时调整,实现分解炉温度的稳定,温度范围波动由原先15.68降至9.75。

l 脱销氨水控制:

根据NOx排放浓度自动调整氨水流量进而调节现场氨水泵频率,在确保NOx排放浓度符合环保要求的前提下,达到了减少氨水用量的问题。

l 尾排转速控制:

通过高温风机出口负压来控制窑尾排风机转速的加减。风压标准差由原先手工操作的212降为55.4。

l 头排转速控制:

通过窑头罩压力来控制窑头排风机转速的加减。窑头罩压力标准差由原先手工操作的30.3降为13.3。

五、结论综述

1、 实现了关键参数控制操作的精细量化,明显提高了整个系统用风和窑况的稳定性,实现了熟料质量和水泥质量的优质高产。

2、 在保障以及优化现场工况的同时,降低了现场煤耗、氨水用量以及电耗,对现场水泥生产能耗的降低起到了积极作用。

3、 大幅降低现场中控的操作强度,操作员能集中精力进行现场工艺和设备参数的巡检,做到及时预判和消除隐患,减少了相关工艺事故发生率,提高了现场运转率。