AIC智能控制系统

常德南方水泥有限公司

智能升级改造

一、项目概述

湖南常德南方水泥有限公司,于2009年建成的5000T/D的水泥生产线。运转10年来,随着市场竞争加剧,人员变化,设备老化,出现很多新问题。

2019年企业决定对DCS系统进行智能化升级,采用了我司自主研发的AIC智能控制系统,并结合实际对生产管理和工艺状况进行了优化。

经过1年的运行,取得了良好的成绩,据统计估算,每年相当于熟料增产超过1万吨,节电近120万度,带来经济效益近300万元。

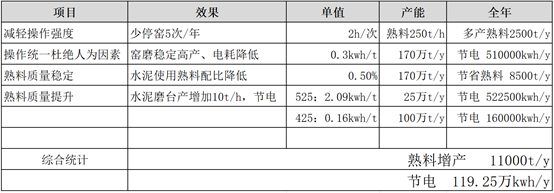

(上表为统计汇总,详细情况见下文)

二、问题描述

1、中控操作岗位由原来的5个岗合并3岗后,操作员监控参数多、操作强度大,难免会出现操作失误后造成工艺事故。

2、各中控操作员的操作水平、操作思路都有所不同,会造成质量和系统不稳定。

3、中控操作是需要精神高度集中的岗位,常因为精神疲劳导致关键参数的调整不及时或发现太晚。

4、系统用风、尾温控制不稳,经常出现拉大风和控制高温的情况,增加熟料电耗和煤耗。

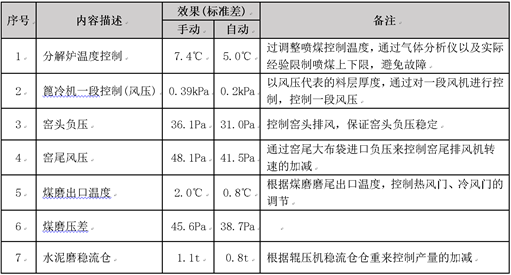

三、升级效果

在升级改造的过程中,我们以自身对实际工艺的了解结合AIC的优化算法,进行了以下升级改造。具体控制方案及效果如下:

(上图为AIC操作画面)

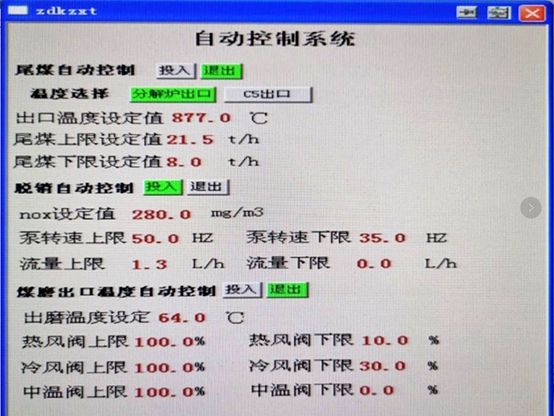

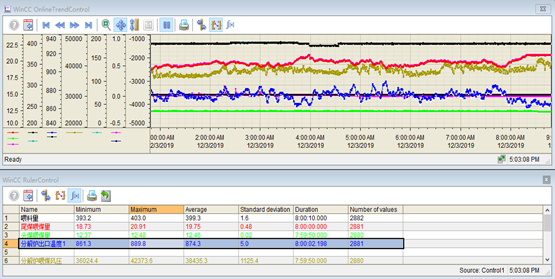

(上图为分解炉手工操作时的24小时状况/蓝色曲线是分解炉出口温度)

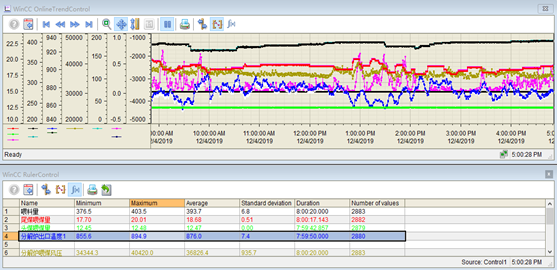

(上图为分解炉自动控制时的24小时状况/蓝色曲线是分解炉出口温度)

四、结果综述

1、通过智能自动化升级改造,实现了关键参数控制操作的精细化,对整个系统用风的稳定性和窑况的稳定性有了明显提高,实现了熟料质量和水泥质量的优质高产。

2、大幅减轻了操作强度,操作员能集中精力进行工艺和设备参数的巡检,做到及时预判和消除隐患,大大减少了工艺事故的发生,提高了窑磨运转率。据统计,每年可避免临时停窑次数至少5次,按每次临时停窑时间2小时,生产熟料250t/h计算,每年至少可少停窑10小时,多生产熟料2500t。

3、实现了尾排风机、头排风机用风的统一操作,杜绝了因人工操作不精细而增加电耗以及窑头罩跑灰和煤磨饱磨跑煤的情况。据统计,通过关键点的自动化改造之后,窑况、磨况高产稳定,吨熟料综合电耗下降0.3kwh/t,全年按生产熟料170万吨计算,可节电510000kwh。

4、熟料质量更加稳定,熟料使用配比下降0.5%。每年按生产水泥170万吨计算,可节省熟料0.85万吨。

5、熟料结粒更加均齐,结合稳流仓自动控制,水泥磨平均台时产量增加10t/h,P.O52.5水泥工序电耗下降2.09kwh/t,P.O42.5水泥工序电耗下降0.16kwh/t。按每年生产P.O52.5水泥25万吨,P.O42.5水泥100万吨计算,一共可节电682500kwh。

通过DCS智能化升级改造,每年可带来熟料增产1.1万吨,节电119.25万度。