AIC智能控制系统

安徽大江水泥股份有限公司

4500T/D孰料生产线智能化改造项目

一、项目概述

安徽大江水泥有限公司(以下简称: 安徽大江),现有日产水泥熟料2500吨、4500吨生产线各一条。随着竞争日益激烈,生产线无论在产能、能耗、质量上都有较大的缺陷。

近年来,人员成本上升、人员流失加剧。特别是2017年,有多名中控操作工和现场岗位工离职,造成岗位人员缺乏,影响生产。为此,厂方提出了提升企业层次的改造要求。

经厂方与我司多次技术交流和探讨,形成了以我司自主研发的AIC智能控制系统为核心的智能化改造方案。方案于2018年2月启动,至当年5月初调试完成。

二、系统升级前,生产存在的主要问题

1、巡检工、岗位工、操作工等人员紧缺;

2、分解炉温度控制波动较大;

3、能耗较高;

4、操作人员监控、操作的参数多,强度大,难免造成工艺事故、产品质量不稳定;

三、系统升级方案

1、增加AIC(先进控制系统);

2、增加136个视频摄像头;

3、两条生产线操作画面整合;

4、堆取料机无人值守;

5、DCS系统整合,包括水泥线、脱硫脱硝、堆取料机等;

6、增加生产管理系统;

7、全厂网络融合;

四、系统升级后效果

4.1、中控岗位合并

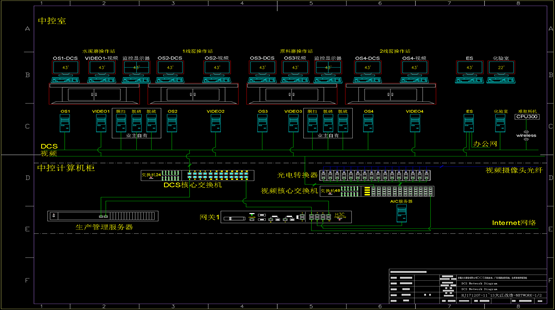

由于人员流失,必须缩减中控室操作岗位,所以将原来分散的两条生产线、脱硫脱销DCS整合,采用大屏幕监视器,升级、合并 操作站,岗位观察的信息更多,操作也更方便,中控原5个岗位减少至4个。

加入了AIC系统控制后,大大降低了操作工的劳动强度,虽然合并了岗位,但是并未增加岗位负担,反而比起以前轻松。且工艺管理比之前更加直接和有效,同时在节能降耗、稳定生产方面有了显著的提升。下图为现在的岗位布置图。

4.2、堆取料机无人值守

由原现场操作,通过无线通讯方式,所有信号直接入中控,配合视频监控,实现现场无人值守。下图为中控堆取料机监控画面。

4.3、DCS操作画面整合

将原有分散在多台显示器上的画面整合在一块4K分辨率的显示器上,提高了对整个工艺生产流程的掌控能力。同时采用软件技术,将现场的视频画面嵌入DCS系统操作画面,这样操作工的注意力更集中,操作也更简便。下图为窑看火工操作画面。

4.4、网络系统

将控制网络、视频监控网络、办公网络融为一体,通过防火墙隔离,既保证数据互联又保证网络安全。下图网络示意图。

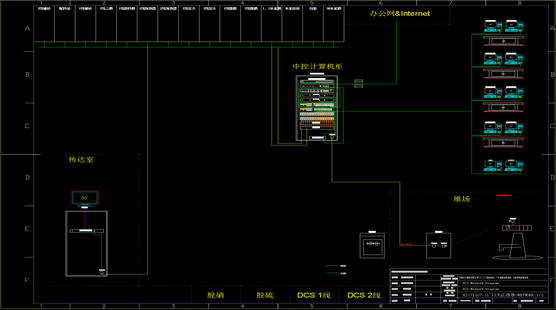

4.5、视频系统

全厂增加136个摄像头,实现了生产、安保视频全覆盖,重点设备、区域使用了可变焦摄像头。这样中控操作人员可以结合数据报警及现场画面及早发现现场设备故障。安防监控位置设在传达室,通过网络,相关人员可在任何有权限的计算机上,看到所需的视频监控。下图为视频网络分布图。

4.6、AIC智能控制系统

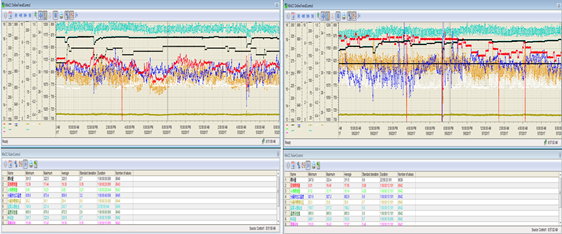

4.6.1、分解炉温度智能控制模块

蓝色曲线为分解炉出口温度,红色为喷煤

对比结果:自控比手控目标温度标准偏差降低42.9%,节煤比例1.4% ,投运率100%。

对分解炉温度进行控制,保证窑尾分解率,稳定窑况,节能减排。

4.6.2、篦冷机智能控制模块

绿色是以段篦床压力,棕色为一段篦床速度,黑色为窑头罩温度

数据统计的结果对比,一段篦床压力波动减小40%,窑头罩温度波动减小19%。

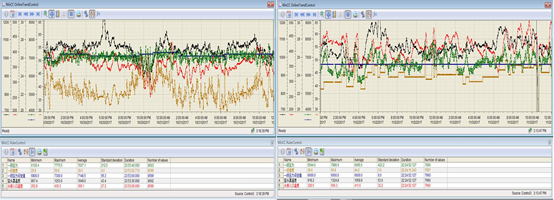

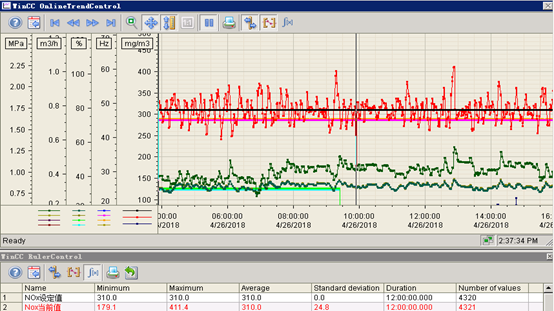

4.6.2、脱销智能控制模块

红色为NOx曲线,深绿色为氨水泵转速

下图是投运前后的现场记录值

手动操作时氨水消耗量 AIC系统投入时氨水消耗量

五、结论综述

1、明显改善了整个系统用风和窑况的稳定性,提高了熟料质量和水泥质量。

2、在保障以及优化现场工况的同时,降低了现场煤耗、氨水用量以及电耗。

3、大幅降低了中控的操作强度,减少了相关工艺事故发生率,提高了设备运转率。

4、本次升级全过程是在生产过程中完成,并没有因升级而停机。